| |

2019年6月19日 ランプシェードを作る |

|

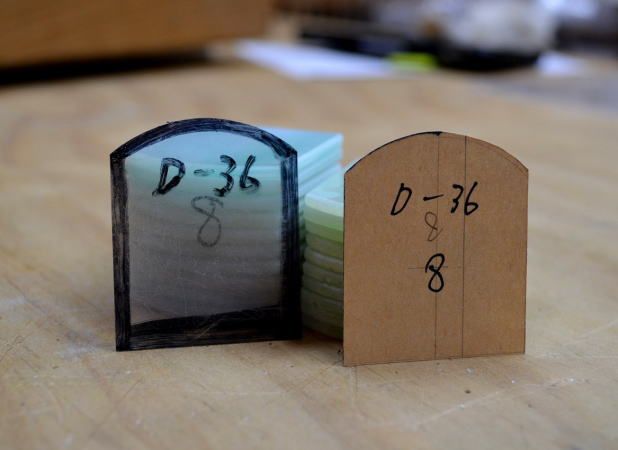

久しぶりにランプシェードを作りました。 複雑な工程なので余り期間をおくと感覚が 鈍ってしまいます。まず、型紙を作り、今回は 薄いプラシートで定規を作りました。 ビべリングでガラスが濡れていてもOKです。 |

|

ガラスはココモ社の定番、淡いアクアブルーと アンバー色の流れる人気のガラスを使用します、 同じ品番でもこれだけ厚みが違います。 ビべリングで角を調整しておかないと後々 苦労します。 |

|

36角×7段+1段で288枚 ガラスカット終了。 |

|

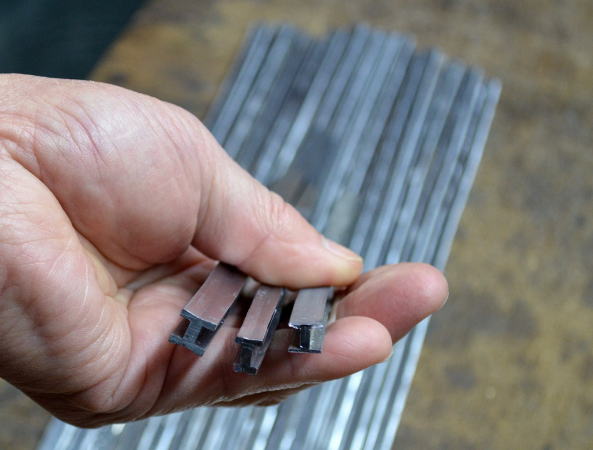

次はケイム(鉛桟)を作ります。 あらかじめ、指定した硬さに鋳込んだ インゴットを用意、多少の調整が必要 です。 |

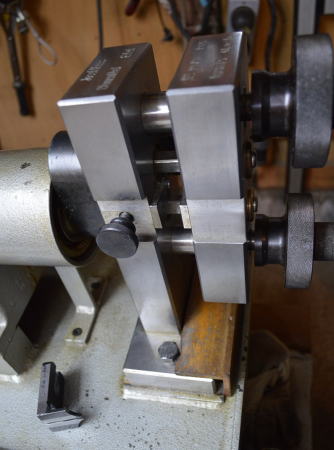

| 400年の歴史があると言われているJosef Haasのドイツ式鉛圧廷機です。「小口研治のステンドグラススタイル」には欠かせない マシンで、これで作ったケイムの形状でないと私の作品は組めません。1985年製造、発注した当時はまだ西ドイツでした、ベルリンの 壁崩壊が1989年です。良くできた機械でシリアルナンバーを伝えると、このマシンの癖に合った部品が送られてきます。 金の無かった当時、たぶん乗用車一台分くらいの価格であったと思いますが、手に入れて良かったとつくづく思うのです。 |

|

|

|

ケイムの太さ、厚さによってコマと ジョウズ(歯型)を変えます。 |

|

鉛とコマ、歯型の関係 |

|

荒挽きと仕上げ挽き2回で挽きあがり。 |

|

引っ張ってまっすぐに! |

|

ガラス 288枚、鉛 324本 ランプシェードのパーツ合わせて612点 揃いました。 |

|

ガラスの色合わせです、見る角度に よって色合いが変わるように調整 します。これは好みの問題。 |

|

下二段を平面で組み上げます。 一番細いケイムを縦に割り捩って モールを作り、末端に嵌め込み ます。 |

|

組み上がり |

|

半田作業終了 |

|

平面で組み上がりました。 |

|

クルリと丸めて半田で接着 |

|

上部の組み立てと半田の仮付け。 |

|

6段目 |

|

どうしても外側に広がる傾向があり 内側に押し込めて角度の調整をします。 |

|

外側の全面に半田を流します、 半田は液状に融けていますから 流す面は水平に。 |

|

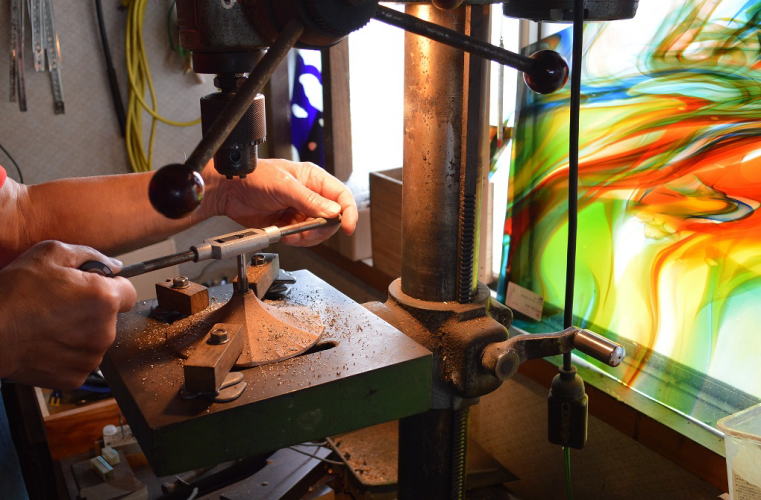

頭の部分のキャップの加工、 オリジナルデザインで鋳造した キャップに穴を開けタップを切る 行程。 |

|

キャップの溶着 これだけ大型のランプシェードになると プレスの素材では強度が不足です。 過去に真鍮のプレスキャップが劣化して 割れかけたものを見てゾッとした経験が あります。この鋳造のキャップ厚は薄い ところで3mmこの位は必要です。 |

|

シェードの内側を全面半田を流して 鉛全体の強度を上げていきます。 半田ごては流す形状で選び、コテ先 の角度は流す鉛に合わせてかたちを 整えることです。 |

|

半田が終わったらケイムをガラスに 密着させて、出た部分を叩きながら 角度の最終チェックです。 |

| ランプシェードの組み上がりです。 |

|

|

|

着色行程 鉛に硫酸銅で着色、簡単なメッキで 硫酸に溶けた銅の成分を半田面に 付着させます、簡単に言えばですが。 |

|

内側のメッキ終了 |

|

外側メッキ終了 乾燥後天然のワックスで磨き完成! 私は、自分が職人であると思ったことは この40年間一度もありませんが、この 作業はどう見ても職人の仕事ですね。 ただし、普通のステンドグラスの職人さん にはこのランプシェードは作れません。 |

| |